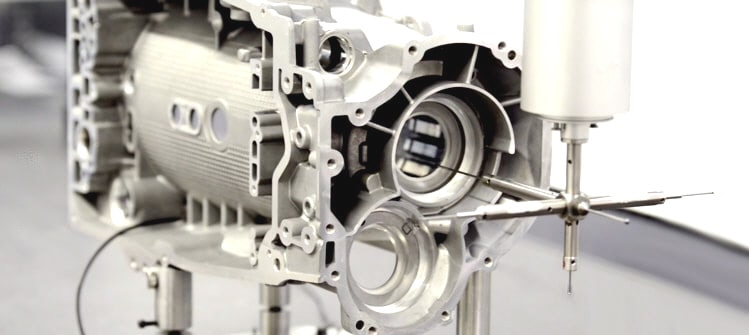

1. Ausgangssituation

Ein Bearbeiter von Getriebegehäusen hat eine neue Fabrik in Betrieb genommen, in der zunächst mit einem gängigen Serienprodukt begonnen wurde. Nach kurzer Zeit kam es zu Fehlern, die es bisher in dieser Dimension nicht gab. Die Fabrik wurde gebaut für die mechanische Bearbeitung eines Neuproduktes, das zum Projektstart schon im Anlauf war. Der OEM verlangte mit Blick auf den gefährdeten Serienanlauf, sowohl ein Konzept für das Abstellen der Fehler, als auch eine Strategie für den reibungslosen Anlauf des Neuproduktes und zwar mit Hilfe externer Unterstützung.

2. Ursachen

Die Gründe für die genannten Probleme waren vielfältiger Natur. Sie resultierten einerseits aus der oberflächlichen Einarbeitung neuer Mitarbeiter und der personellen Unterbesetzung in verschiedenen Bereichen. Andererseits waren die Abläufe in der neuen Fabrik noch nicht klar definiert. Zusätzlich hat der Anlauf des Neuprodukts Mitarbeiter in Anspruch genommenen, die schon mit dem Aufbau der Fertigung für das Alt-Produkt stark beaufschlagt waren. Das führte dazu, dass für detaillierte Fehleranalysen und die Erarbeitung von Gegenmaßnahmen immer weniger Zeit blieb.

3. Aufgabenstellung

Reduzierung der PPM um 90% pro Monat und Sicherstellung des Neuanlaufes innerhalb von sechs Monaten.

4. Maßnahmen

Zunächst wurden die Fehler, die in den vergangenen zwölf Monaten beim Kunden eingeschlagen sind, analysiert. Fünf Fehlerarten waren für 80% der Fehler verantwortlich. Mit sieben Sofortmaßnahmen wurde zunächst sichergestellt, dass diese Fehler künftig schon im Prozess zuverlässig erkannt werden. Das gleiche Prinzip wurde sofort beim Neuprodukt zum Einsatz gebracht. Im zweiten Schritt wurden für die Hauptfehler Maßnahmen erarbeitet, die zwei dieser Fehler für immer verhinderten und die Eintrittswahrscheinlichkeit für die drei anderen deutlich reduzierte.

Im dritten Schritt wurden die logistischen Prozesse unter die Lupe genommen. Durch den Einsatz eines Sicherheitschecks vor Versand wurde sichgestellt, dass Falschbelabelungen für immer verhindert wurden. Durch die Nutzung von mobilen Barcodescannern wurde der physische Materialfluss vom Wareneingang bis zur Ablieferung vollständig transparent gemacht und im PPS-System abgebildet. Vor allem das "Schwarze Loch" über Imprägnierschleife und externe Bearbeiter konnte hiermit vollkommen aufgehellt werden.

Im vierten Schritt wurde ein Mitarbeiterqualifizierungsprogramm gestartet. Hierzu wurden fünf Schulungsmodule erarbeitet, die alle Mitarbeiter in der Fabrik durchlaufen mussten. Neue Mitarbeiter nehmen in dieser Fabrik kein Werkstück mehr in die Hand, bevor sie nicht diese Schulungen absolviert haben.

Im fünften Schritt wurde zusammen mit Mitarbeitern des OEM eine neue Strategie für Neuanläufe erarbeitet. Basis hierfür war ein Vorschlag von uns, der aufgrund des in den Monaten davor Erlebten, entstanden ist.

5. Effekte

Schon nach drei Monaten sind keine Fehler mehr zum Kunden durchgeschlagen. Bei Projektende, also nach den geplanten sechs Monaten, war die Firma 87 Tage fehlerfrei. Auch beim Neuprodukt wurden alle Fehler im Vorfeld zuverlässig erkannt. Das neue Werk ist mit dem neuen Produkt reibungslos bis zur geplanten Maximalstückzahl hochgelaufen.

6. Anzahl Projekttage

Für dieses Projekt benötigten wir 30 Projekttage, die über sechs Monate verteilt waren.